服务领域

一汽大众

汽车正以迅雷不及掩耳之势影响我们的生活。一汽汽车拥有职能部门18个,全资子公司28个、控股子公司18个,其中上市公司4个,拥有员工13.2 万人,资产总额1725亿元。大众、丰田、马自达等国际大厂纷纷选择一汽来开拓中国市场。KLC为一汽集团汽车制造车间的空气净化提供专业的技术支持和系列空气过滤器产品。

▲一汽佛山工厂外景图

德国大众以世界顶级制造工艺、世界第一销量品牌进入中国。选择一汽,是对一汽的信赖。涂装车间选择KLC空气过滤器,是KLC卓越品质的完美展现。一辆汽车的诞生,基本上可以概括成冲压、焊装、涂装、总装四大工艺。

冲压生产线采用6道工序冲压工艺,比一般4道工序冲压工艺精度更高。冲压设备采用最新的伺服系统,比传统设备节电30%。冲压线虽然不是在无尘室内进行,但也需要大风量过滤设备,及时带走空气中的各种尘埃。

▲模具必须要保持表面“一尘不染”

由于铝材质地较软,所以在清洗、校平等等一些环节上,处理过程、要求与钢有所区别。而这条生产线还能随时切换成钢卷“开卷”的状态,以满足生产需要。生产线上配有KLC大风量过滤器,迅速带走空气中的尘埃粒子。

冲压线全线使用“CrossBar高速自动化系统”,拥有8个可控制轴的自动机械手以“摆动式”抓取零部件,相比传统机械手,生产速度可以提高近三分之一,位居世界领先水平。

▲冲压件仓库内一尘不染

除普通质检以外,冲压车间的模具和成品还备有自己的AUDIT抽检。在此环节,工人将从用户的眼光,来抽检冲压件是否符合要求。

一块块钢板在冲压车间已经演变成车身各部位的零件,接下来这些车身部件将在焊装车间完成焊接。焊接过程中产生大量的气体必须通过KLC空气过滤器过滤后及时排走。

▲焊接流程示意图

▲待焊接部件

▲机器人焊接车间的顶部装满KLC空气过滤器

一汽工厂大量采用激光熔焊、激光钎焊、等离子钎焊和中频焊接等先进技术。

▲阿普拉斯焊、激光熔焊对空气质量和对流速度要求更为严格

部分车门要采用激光焊,下图的激光焊必须在封闭的洁净室内进行,KLC为其提供FFU和高效过滤器,为其提供全程技术支持。

▲整齐摆放的车门内板

在焊接的末端部分,还有一个需要用到KLC净化设备的房间——铝打磨车间。这是专门为采用铝合金部件的车型设计的。

在焊接车间,我们还看到对汽车的检测也是各项高科技同台竞技,百花争艳。

▲机器人负责机身的400多个关键点检测

超声波检测必须在洁净度有一定要求的室内进行,这样才能确保检测结果的准确性。

焊接完成了白车身接下来要进行涂装。涂装车间是整体在洁净室内进行的。它必须保证环境中空气的洁净度才能更好的保证产品的涂装效果,一颗微小的尘粒都可能让前面的工作和投入付之东流。

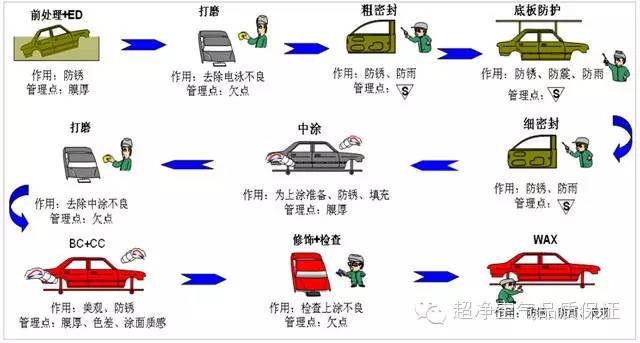

▲涂装流程示意图

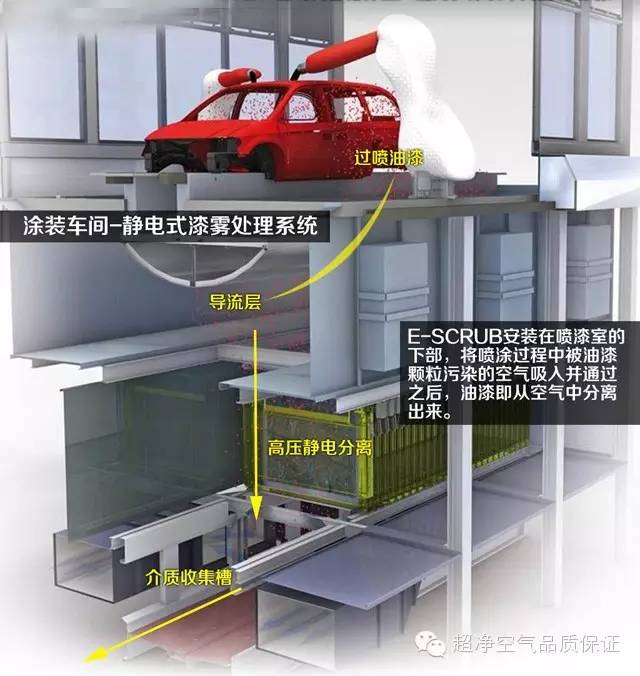

在喷涂车间里,底部安装E-SCRUB,吸收强污染空气,分离油漆,空气必须再经过初、中两级过滤,方可排出。过滤器的性能直接影响吸附和过滤效果。KLC的过滤器品质多年来得到一汽的认可,并根据行业特点做了多次改良。

▲涂装图示说明

在电泳环节,工厂采用了E-Shuttle翻滚输送设备,可以使车身以360度旋转的方式进行电泳,并可为每个车身单独编程。在涂装车间,所有 “MQB平台”的车型,都通过“E-Shuttle翻滚输送设备”以360旋转的方式进行电泳,因此,电泳膜的厚度和质量均得到了保证。

▲电泳图示

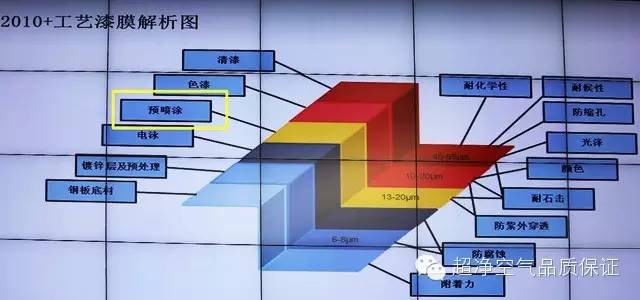

▲工艺漆膜解析

值得一提的是,随着KLC提供的特种过滤器洁净度的提高,一汽为部分车型增加了“预喷涂”工艺的先进流程,预喷涂层厚度高达20微米,防紫外线和抗石击性能大大增强。得益于预喷涂工艺的采用,车漆厚度可以超过100微米。

有了车身,下一步需要在车身上装入悬架、发动机、内饰等等部件,这也是前面说到的总装。

▲发动机底盘装配

▲总装生产线

总装完成后就是排放测试、跑道测试,回来完成冲淋测试才算完成。一汽的生产也让我们看到生产的每一个环节都是要去检测检验的,而不是等到整台车完成后再“亡羊补牢”。每一个过程都需要强有力的技术支持做保障的,生产过程中应用到诸多智能化设备,在焊接和喷涂中很多环节都必须在洁净室内进行,这也对KLC的产品和服务提出了更高的要求。KLC经得起考验,得到了一汽的一致好评。